หลายคนคงคุ้นเคยกับ HEPA Filter ที่เป็นตัวกรองอากาศประสิทธิภาพสูงที่ใช้ในห้องคลีนรูมโดยส่วนใหญ่กันมาแล้ว และการทดสอบห้องคลีนรูมให้ได้ตามมาตรฐาน NEBB ก็มีการตรวจรอยรั่วของ HEPA Filter เช่นกัน

Cleanroom by VOV International จึงจะพาทุกคนไปทำความรู้จักกับการกรองอากาศ HEPA Filter ที่เกี่ยวข้องกับ Cleanroom Testing เพิ่มเติมกัน

การกรองอากาศมีหลากหลายปัจจัยเข้ามาเกี่ยวข้อง โดยเฉพาะแผ่นกรองอากาศ ซึ่งแผ่นกรองที่ดีจะต้องมีประสิทธิภาพเหมาะสมกับการใช้งานประเภทต่างๆ มีความสามารถในการเก็บกักฝุ่นที่สูง เพื่ออายุการใช้งานที่นาน และมีความดันตกคร่อมต่ำๆ ซึ่งโดยทางทฤษฏีแล้วการที่จะทำให้แผ่นกรองอากาศมีประสิทธิภาพสูงส่วนใหญ่จะมีความดันตกคร่อมที่สูงตามไปด้วย

โดยการกรองอากาศมี 2 ประเภทหลักๆ ดังนี้

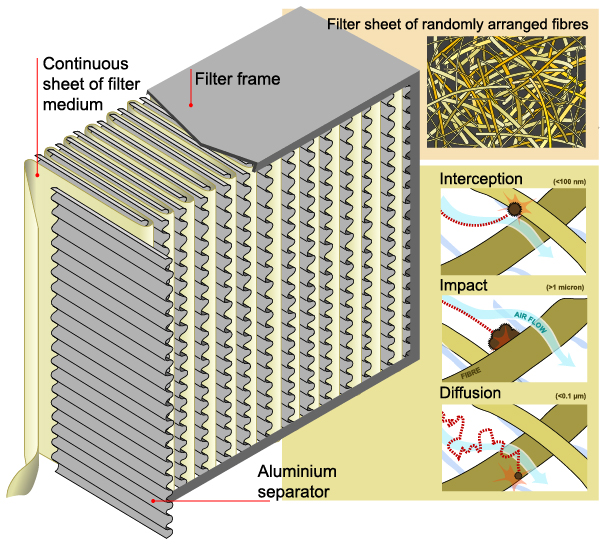

การกรองอากาศแบบทางกลโดยการใช้เส้นใยเนื้อกรอง Media ที่มีขนาดต่างๆ กัน มาถักสานกันในลักษณะต่างๆ ให้มีช่องว่างระหว่างเส้นใยระหว่างกันกัน เพื่อให้อากาศที่พาสิ่งปนเปื้อนเข้ามาถูกเนื้อกรองเพื่อดักจับสิ่งไม่พึงประสงค์ในอากาศ

การกรองอากาศแบบทางเคมีจะใช้สาร Activated Carbon, Alumina เคลือบด้วย Potassium Permanganate (ด่างทับทิม) Potassium Hydroxide ฯลฯ ทั้งนี้การเลือกชนิดของสารเคมีที่เคลือบขึ้นกับชนิดของแก๊สปนเปื้อนที่เราต้องการจะดักจับประสิทธิภาพทั้ง Removal Capacity และ Efficiency ตามมาตรฐาน ASTM standard ซึ่งการกรองประเภทนี้ จะใช้กลไกการดูดซับ (Adsorption) การดูดซึม (Absorption) และการทำปฏิกิริยา (Chemisorption) ในการดักจับแก๊สปนเปื้อนที่มีขนาดอนุกาคเล็กมากๆ ส่วนใหญ่เล็กกว่า 0.01 ไมครอน

ประสิทธิภาพของการกรองขึ้นอยู่กับหลายๆ ปัจจัย ได้แก่ ความเร็วลมหรือเวลาที่ดักจับ (Resident time), อุณหภูมิ, ความชื้น, ความลึกของ Bed ที่ออกแบบ, ความเข้มข้นของแก๊สปนเปื้อน การกรองทางเคมีนี้เรามักพบเห็นโดยทั่วไป เช่น การใช้ถ่านเพื่อดูดซับกลิ่นในตู้เย็น แต่ในการกรองอากาศก็มีแก๊สปนเปื้อนบางตัวที่ไม่สามารถกรองได้ดี เช่น คาร์บอนมอนอกไซด์ (CO)

นอกจากนี้ยังมีการกรองแบบทางกลผสมกับทางเคมี โดยการเอาเนื้อกรองแบบใยสังเคราะห์หรือใยแก้วมาเคลือบด้วยสาร Anti-Microbial ที่มีคุณสมบัติยับยั้งการเจริญเติบโตของเชื้อราแบคทีเรียและไวรัสบางชนิดซึ่งจะต้องผ่านการทดสอบและรับรองจากสถาบัน เช่น Environmental Protection Agency (EPA) ว่าต้องไม่มีสารพิษ ไม่เป็นอันตรายต่อมนุษย์

โดยทั่วไปถ้าเป็นแผ่นกรองชั้นต้นและชั้นกลางที่มีประสิทธิภาพไม่เกิน 98% ASHRAE dust spot efficiency ใช้ในงานปรับอากาศจะใช้ไม่เกิน 500 ฟุตต่อนาที (2.5 เมตรต่อวินาที) บางรุ่นถ้าเพิ่มพื้นที่เนื้อกรองสามารถรับลมได้ถึง 625 ฟุตต่อนาที (3.125 เมตรต่อวินาที)

แบ่งเป็น 3 ประเภท คือ

2.1 ประสิทธิภาพเริ่มต้นเมื่อแผ่นกรองสะอาด (Initial Efficiency)

2.2 ประสิทธิภาพเฉลี่ย (Average Efficiency) เป็นประสิทธิภาพที่ผู้ผลิตแผ่นกรองบอกว่าแผ่นกรองอากาศนั้นมีประสิทธิภาพเท่าไรซึ่งทางผู้ออกแบบมักใช้ในการกำหนด specification

2.3 ประสิทธิภาพสุดท้าย (Final Efficiency) เป็นประสิทธิภาพที่แผ่นกรองไม่สามารถกรองได้ ณ จุดนี้ แผ่นกรองอากาศจะตัน อัตราการไหลจะลดลง ความดันตกคร่อมจะสูงขึ้น ยกตัวอย่าง เช่น แผ่นกรองอากาศประสิทธิภาพ 95% เริ่มต้นเมื่องานอาจจะเริ่มต้นที่ประสิทธิภาพ 30%-40% แต่พอเวลาผ่านไปจะมีประสิทธิภาพเพิ่มขึ้นจนถึง Rated ที่ระบุไว้ แผ่นกรองอากาศที่ดีควรจะใช้ระยะเวลาที่สั้นในการเพิ่มขึ้นของประสิทธิภาพเริ่มต้นจนถึงประสิทธิภาพเฉลี่ย

โดยทั่วไปเรามักอยากได้แผ่นกรองอากาศประสิทธิภาพสูงๆ แต่ความดันตกคร่อมต่ำๆ ซึ่งมักจะสวนทางกัน เนื่องจากถ้าความดันตกคร่อมหรือความดันสูญเสีย (Pressure Loss) สูงๆ มักจะต้องใช้พัดลมและมอเตอร์ขนาดใหญ่ซึ่งจะกินพลังงานมาก ดังนั้นผู้ผลิตจึงพยายามออกแบบแผ่นกรองให้มีประสิทธิภาพสูงแต่ความ ดันตกคร่อมต่ำๆ เป็นแบบ V Shape หรือการเพิ่มพื้นที่เนื้อกรองให้มีความเร็วลมต่ำ และอีกเรื่องหนึ่งคือเราต้องคำนึกว่ามีค่าความดันตกคร่อมมีค่าคลาดเคลื่อน +/- กี่เปอร์เซ็นต์ โดยทั่วไปไม่ควรคาดเคลื่อนเกิน 10%

โดยความดันตกคร่อมถูกแบ่งเป็น 3 ประเภท ดังนี้

3.1 ความดันตกคร่อมเริ่มต้น (Initial Resistance) เป็นค่าความดันตกคร่อมเมื่อแผ่นกรองอากาศสะอาด

3.2 ความดันตกคร่อมเฉลี่ย (Average Resistance) เป็นค่าความดันที่ผู้ออกแบบมักจะใช้ในการใช้คำนวณความดันสูญเสียในการเลือกขนาดของพัดลม

3.3 ความดันตกคร่อมสุดท้าย (Final Resistance) เป็นค่าความดันตกคร่อมเมื่อแผ่นกรองตันโดยส่วนใหญ่

เป็นค่าทดสอบแผ่นกรองอากาศที่ใช้งานในโรงไฟฟ้า ซึ่งมีความเสี่ยงสูงในการที่แผ่นกรองอากาศจะเสียหายและหลุดเข้าไปในระบบโดยจะทำให้ระบบ Turbine เสียหายและส่งผลให้เสียสมดุล โดยทั่วไปมักทดสอบที่ความดันสูงสุดมากกว่าความดันสุดท้ายประมาณ 10-15 เท่า โดยทั่วไปบางตัวกรองยี่ห้ออาจจะต้องมีความดันตกคร่อมถึง 25 INWG. (6,250 Pa.) เพื่อรองรับการใช้งาน ซึ่งต้องทดสอบโดย Third Party

มีหน่วยเป็นน้ำหนัก g หรือ kg F โดยจะบอกถึงอายุการใช้งานของแผ่นกรองอากาศ เราสามารถเปรียบเทียบกันได้แบบประมาณการถ้ามีแผ่นกรองอากาศ 2 ชนิดที่มี DHC ต่างกัน เช่น ชนิด A 500 กรัม และ ชนิด B 1,000 กรัม เราสามารถบอกได้ว่าถ้าแผ่นกรองอากาศทั้งสองชนิดใช้งานในสภาพแวดล้อมเดียวกันแผ่นกรอง ชนิด B จะมีอายุการใช้งานมากกว่า ชนิด A 2 เท่า เนื่องจากมีค่าความสามารถในการกักเก็บฝุ่นมากกว่านั่นเอง

โดยทั่วไปผู้ขายมักกำหนดว่าแผ่นกรองอากาศชั้นต้น (20-30% ASHRAE Dust Spot Efficiency) มีอายุการใช้ งาน 3-6 เดือน, แผ่นกรองอากาศชั้นกลาง (45-95% ASHRAE Dust Spot Efficiency) มีอายุการใช้งาน 6-12 เดือน และแผ่นกรองอากาศชั้นสุดท้าย (> 98% จนถึง HEPA, ULPAefficiency) มีอายุการใช้งานมากกว่า 1 ปี หากบำรุงรักษาเปลี่ยนแผ่นกรองอากาศชั้นต้นและชั้นกลางอาจอยู่ได้นานถึง 2 ปี แต่เป็นสิ่งที่ไม่สามารถบอกได้อย่างชัดเจน เนื่องจากขึ้นอยู่กับสภาพแวดล้อม ปริมาณฝุ่น

ดังนั้น ถ้าผู้ใช้งานสามารถกำหนดปริมาณฝุ่นโดยเฉลี่ยใน 1 ปีได้ ผู้ขายก็สามารถที่จะออกแบบแผ่นกรองอากาศที่เหมาะสมได้ สำหรับแผ่นกรองแก๊ส (Chemical Filters) เรามักจะทดสอบอายุการใช้งานได้โดยการเก็บ Sampling Media เพื่อไปทดสอบในห้องแลปซึ่งเรามักจะเทียบกับ Base Line ที่เราเลือกปริมาณ Media ตั้งแต่ต้นว่ามีอายุการใช้งาน 3, 6 หรือ 12 เดือน แล้วแต่ขนาดของอุปกรณ์

หรือความเร็วที่ผ่านหน้าตัดของแผ่นกรองอากาศ มีผลต่อประสิทธิภาพการกรองอากาศที่เป็นแบบ Inertia Effect หรือ Impingement และแบบ Diffusion (HEPA&ULPA) แต่จะไม่มีผลกับแผ่นกรองอากาศแบบ Interception อธิบายโดยยกตัวอย่างง่ายๆ คือ ถ้าเราใช้ แผ่นกรองอากาศ HEPA99.99% ที่ 0.3 ไมครอนความเร็วลมสูงๆ เช่น มากกว่า 250 ฟุตต่อนาทีประสิทธิภาพของแผ่นกรองอากาศก็จะลดลงจะน้อยกว่า 99.99% ที่อนุภาคขนาด 0.3 ไมครอน เนื่องจาก diffusion effect ต้องการความเร็วลมต่ำๆ ทำให้โอกาสที่อนุภาคขนาดเล็กจะไปเกาะติดบนเส้นใยของเนื้อกรองอากาศ เป็นต้น นอกจากนี้ การใช้ความเร็วลมสูงๆ เกินกว่าที่ออกแบบจะทำให้ความดันตกคร่อมสูงด้วย

โดยทั่วไปสามารถเพิ่มได้โดยการเพิ่มจำนวน pleat ทำเป็นแบบ VShape เพื่อลดความเร็วลมและลดแรงเสียดทานอากาศเพื่อลดความดันตกคร่อม Media อีกเรื่องหนึ่งที่สำคัญการออกแบบให้เนื้อกรองเป็นแบบ Dual Density หรือ Progressive Density ซึ่งเป็นตัวกรองแบบด้านหน้าหยาบรับฝุ่นขนาดใหญ่ ด้านหลังละเอียด รับฝุ่นขนาดเล็ก เราเคยอาจสังเกตจากการใช้งาน ถ้าพบว่าข้างหน้าดำและข้างหลังขาว เป็นแผ่นกรองอากาศชนิดที่ไม่ดี อาจจะใช้งานผิดประเภท ขนาดฝุ่นที่ต้องกรองกับประสิทธิภาพเนื้อกรองไม่เหมาะสมกัน หรือ เป็นแบบ Single Density ซึ่งแผ่นกรองไม่ได้ถูกใช้เนื้อกรองได้อย่างเต็มที่

ในกรณีนี้วัสดุของตัวกรองอาจไม่ก่อให้เกิด gas ที่ไม่พึงประสงค์เข้าไปในระบบ โดยเฉพาะห้องสะอาดที่มีการกำหนด Outgassing Criterion ของโรงงานผลิตฮาร์ดดิสก์ไดร์ฟ ซึ่ง gas หลักๆ ที่เราสนใจก็จะมีหลายตัว ซึ่งมักเป็นพวก Organic Contaminate มาจากเนื้อกรองเอง เช่น สี epoxy, Sealant เป็นต้น โดยทั่วไปผู้ผลิตจะต้องเลือกวัสดุที่ดีที่ไม่ทำให้เกิด Outgassing และต้องทดสอบผ่านเกณฑ์ของลูกค้า โดย Third Party Laboratory ปัจจัยต่างๆ ข้างต้นเราสามารถขอรายงานผลทดสอบตามมาตรฐาน ASHRAE 52.1-1992, 52.2-2007, EN779-2012,EN1822-2009, LeakTest/ EfficiencyTest ตาม IEST RP

เป็นการวิเคราะห์ในเรื่องของต้นทุนของแผ่นกรองและต้นทุนขณะใช้งานรวมถึงค่าใช้จ่ายต่างๆ ที่เกิดขึ้น เช่น ค่าไฟหรือค่าของพลังงานไฟฟ้า (กิโลวัตต์ชั่วโมง; KHz) ค่าแรง ค่ากำจัดทิ้ง ฯลฯ ซึ่งจะมองถึงต้นทุนรวมทั้งหมดที่ต่ำที่สุด อายุการใช้งานของแผ่นกรองอากาศ และเวลาที่เราต้องเปลี่ยนแผ่นกรองอากาศที่เหมาะสมและคุ้มค่าที่สุด เมื่อมูลค่าของแผ่นกรองอากาศลดลง (depreciation cost) ค่าไฟจะเพิ่มขึ้น เนื่องจากความดันตกคร่อมสูงขึ้นเรื่อยเมื่อใช้งานจะได้จุดตัดแต่อาจจะไม่ใช่จุดที่มีต้นทุนรวมต่ำที่สุดจะเห็นได้ว่าจุดที่จะเปลี่ยนแผ่นกรองอากาศอยู่ที่จุด optimum final pressure ซึ่งเป็นจุดที่ total cost ต่ำที่สุด

ดังนั้น ในการเลือกแผ่นกรองอากาศควรเลือกให้เหมาะสมประสิทธิภาพสูงและค่าความดันตกคร่อมต่ำ ซึ่งปัจจุบันมีเนื้อกรองอากาศประสิทธิภาพสูง HEPA และ ULPA ประเภทหนึ่งทำจากวัสดุใยสังเคราะห์ Poly Tetra Flour Ethylene (PTFE) หรือ เทฟล่อน เป็นเส้นใยขนาดเล็ก เหนียว ทนต่อการกัดกร่อนต่อไอกรด ไอด่าง ไม่ขาดง่าย และมีประสิทธิภาพสูงมากกว่าหรือเท่ากับเส้นใยแก้วแบบละเอียด (Microfineglass fiber) ณ ความเร็วลม หรือ ปริมาณลมเท่ากันมีค่าความดันตกคร่อมเริ่มต้นต่ำกว ่า 30-50% ซึ่งทำให้เราได้อากาศที่ดีและประหยัดพลังงานควบคู่กันไป

เป็นการทดสอบแผ่นกรองอากาศตามมาตรฐาน EN1822-2009 ทดสอบประสิทธิภาพของแผ่นกรองอากาศประสิทธิภาพสูงตามขนาดของอนุภาคต่างๆ ที่เราสนใจ (Efficiency by Particle size) เนื้อกรองแต่ละประเภท เช่น แบบ micro glass fiber มีประสิทธิภาพที่อนุภาคขนาดต่างกัน ถ้าเราดูที่อนุภาคขนาดน้อยกว่า 0.1 ไมครอน เนื้อกรองแบบ PTFE จะมีประสิทธิภาพสูงกว่าและที่ความเร็วลมประสิทธิภาพแบบ MPPS ก็จะเปลี่ยนแปลงไม่เท่ากันที่ความเร็วลมต่ำๆ เช่น 2 cm/s จะมีประสิทธิภาพ MPPS ที่ขนาดอนุภาคต่างๆ ค่อนข้างสูงและข้างคงที่ แต่ถ้าเพิ่มความเร็วลม ประสิทธิภาพที่ขนาดอนุภาคต่างๆ กันก็จะลดลง

การทดสอบแผ่นกรองอากาศตามมาตรฐาน UL และ FM Approval นั้น เน้นในเรื่องความปลอดภัยของผู้ใช้ ปัจจุบันมีการประกาศ จาก UL ในเดือนพฤษภาคม 2555 ว่า ULstandard 900 ไม่ได้แบ่ง Class อีกแล้ว เป็นแค่ UL Classified ไม่มี Class I หรือ Class II เนื่องจากคณะกรรมการ UL ตัดสินว่าเราไม่สามารถบอกได้ชัดเจนหรือหาความแตกต่าง หรือ หาหลักฐานมายืนยันในเรื่องระดับความปลอดภัยต่อผู้ใช้ เมื่อใช้งานจริงมีฝุ่นต่างๆ มาจับที่เนื้อกรองอากาศว่า Class I จะปลอดภัยกว่า Class II

UL จะทดสอบแผ่นกรองทั้งแบบใช้แล้วทิ้งและแบบล้างน้ำได้ (Both Disposable and Washable Type) UL 900 จะทดสอบแผ่นกรองที่สะอาด แผ่นกรองใหม่ โดยจะใช้เปลวไฟในการเผาชิ้นส่วน ของแผ่นกรองอากาศ เนื้อกรอง ซีล สารยึดเหนี่ยว กรอบ ของแผ่นกรอง (Media, Sealant, Adhesive, Cell side/ frame) เพื่อดูว่าแผ่นกรองนั้นจะต้องทำจากวัสดุที่ไม่ลามไฟ มีปริมาณควันที่น้อย ตามมาตรฐาน น้อยกว่า 9 ตารางนิ้ว (Smoke Density Curve)

ยังมีการทดสอบอีกประเภทหนึ่ง คือ UL586 สำหรับการทดสอบ HEPA Filters ซึ่งในส่วนที่เราจะไม่กล่าวถึง (UL586: Standard for High-Efficiency, Particulate, Air Filter Units, defines procedures for confirming the performance of HEPA filters. ซึ่งจะกำหนด minimum construction components, airflow and resistanceparameters, testing equipment and a minimum criterion flame test) สำหรับ FM Approve (Factory Mutual Approval) นั้นจะค่อนข้างเข้มงวดและรัดกุมกว่า UL โดยครอบคลุมถึงความปลอดภัยของการใช้งานแผ่นกรองอากาศในสภาวะการทำงานจริงซึ่งมาตรฐาน FM นั้น สถาบัน FM จะต้องมาตรวจสอบถึงโรงงาน กระบวนการผลิตวัสดุผู้ผลิตแผ่นกรองอากาศเพื่อลดความเสี่ยงในการใช้งานและหากผู้ใช้ใช้สินค้าที่ได้ตรา FM จะสามารถนำไปลดค่าเบี้ยประกันภัยของโรงงานได้ซึ่ง ส่วนใหญ่แล้วมักจะทำ Certified Mark เฉพาะแผ่นกรองที่มูลค่าสูงๆ เช่น HEPA และ ULPA สำหรับอุณหภูมิและความชื้นในอากาศก็จะมีผลต่อแผ่นกรองอากาศทั้งแบบกรองฝุ่นและกรองแก๊ส

มาตรฐานการทดสอบ Performance มีอยู่หลายค่ายจากอเมริกาและยุโรปเช่น ASHRAE52.1-1992, ASHRAE 52.2-2007, IEST RP CC XXX, DIN24184, EN779-2012, EN1822-2009 ซึ่งก็จะทดสอบหาประสิทธิภาพของแผ่นกรองอากาศ, ค่าความดันตกคร่อม ความสามารถในการกักเก็บฝุ่น ฯลฯ ซึ่งเรามักจะขอผลการทดสอบจากผู้ขายหรือผู้ผลิตได้ สำหรับการทดสอบ HEPA/ULPA filters จะมีทั้งการทดสอบ overall efficiency, leak scan test, การกระจายความเร็วลม (Air velocity distribution), ความดันตกคร่อมและ outgassing test ตามที่ได้กล่าวไปแล้ว

ปัจจุบันสารแอโรซอล (Aerosol) ที่ใช้ทดสอบจะเป็น พวก PolyStyreneLatex(PSL), Polyfunctional Alcohol, Potassium Chloride (KCL) ซึ่งจะต้องผ่านการรับรองว่าจะไม่มีสารพิษ สารตกค้างในตัวของแผ่นกรองอากาศ เกณฑ์การทดสอบก็จะถูกระบุในมาตรฐานต่างๆ ว่าจะ reject ที่มีการรั่วกี่% กี่ตารางนิ้ว ซ่อมได้ในพื้นที่เนื้อกรองไม่เกินกี่ตารางนิ้ว

อ่าน 10 สาเหตุรอยรั่ว HEPA Filter เพิ่มเติม